文章编号: 0258-8013(2022)08-3077-09 中图分类号: TG115.28 文献标识码: A

2. 电力系统及大型发电设备安全控制和仿真国家重点实验室(清华大学电机系), 北京市 海淀区 100084

2. State Key Laboratory of Power System and Generation Equipment (Department of Electrical Engineering, Tsinghua University), Haidian District, Beijing 100084, China

缺陷漏磁检测技术是一种常用的无损检测方法,相比于超声检测[1-2]、涡流检测等技术[3],漏磁检测由于具有检测可靠性高、检测效果好、便于自动化等优点,在杆塔和支架等地上钢结构件、储罐底板和油气管道等储运设施的缺陷检测中被广泛应用[4-7]。缺陷漏磁检测信号的反演评估及缺陷成像是漏磁检测的关键环节,其缺陷反演结果更是指导被测构件或设施运行维护的重要依据。因此,对检测到的缺陷漏磁信号进行反演分析至关重要。

国内外研究学者对缺陷漏磁检测信号反演开展了大量的研究工作,根据信号反演过程中是否存在迭代的环路结构可将反演方法大致分为两类:开环逆向法和闭环伪逆法[8]。前者是采用统计分析[9]、机器学习等方法[10],构建逆向反演模型,将获取的缺陷漏磁信号输入逆向模型中,直接求解缺陷的尺寸或轮廓信息。这种方法结构简单、计算速度快,但反演精度较低。后者则是采用磁偶极子模型[11]、有限元模型[12]或神经网络模型[13]等,构建漏磁信号正向求解模型,将预测的缺陷轮廓输入正向模型中,再将求解的漏磁信号与检测漏磁信号进行比较并迭代修正,从而得到最终缺陷反演结果。该方法由于引入了闭环迭代结构,减小了对样本的依赖性,反演精度更高,是目前最常用的一种缺陷漏磁信号反演方法。

在闭环伪逆结构迭代过程中,需要不断地优化更新缺陷的深度轮廓参数,使得正向模型预测得到的漏磁信号不断逼近检测的目标漏磁信号。显然,缺陷深度轮廓参数优化方法对整个闭环伪逆结构的反演迭代次数和收敛速度有着很大的影响。目前最常用的一类优化方法是基于随机优化的思想对参数进行更新。如文献[14]在迭代过程中,通过随机生成缺陷尺寸增量,来实现对缺陷尺寸的更新;文献[15]采用遗传算法对BP神经网络参数进行优化;文献[16]采用粒子群算法对缺陷的最小二乘–支持向量机的模型参数进行寻优,最终实现缺陷尺寸的反演量化;文献[17]采用随机森林算法更新缺陷深度轮廓并带入有限元正向模型中进行计算,从而实现对缺陷深度轮廓的反演。这类方法的优势在于避免陷入局部最优,但随机过程也显著降低了整体的迭代效率。因此,另一类基于约束优化思想的优化方向也逐渐受到关注,即根据每次迭代结果(如计算漏磁信号、计算误差等)指导参数优化。如文献[18]采用加权共轭梯度算法基于计算漏磁信号与目标漏磁信号间的均方误差,在2个梯度方向上对缺陷深度轮廓迭代更新;文献[19]采用机器学习的方法构建神经网络根据计算得到的漏磁信号及其误差再对缺陷参数进行更新。这类方法的参数优化方向更加明确,但优化方法复杂,且神经网络对未知形状缺陷参数的泛化能力弱。

本文通过对缺陷漏磁信号特性的研究分析,提出一种缺陷深度轮廓迭代优化新方法。该方法基于缺陷漏磁信号的深度特性,建立缺陷区域的漏磁信号平均值与缺陷深度间的线性关系,并在此基础上提出缺陷深度序列的初始估计方法和缺陷深度序列优化算法,最后通过仿真与实验验证了方法的有效性。

1 理论分析 1.1 缺陷漏磁信号计算模型 1.1.1 磁偶极子解析模型磁偶极子模型是一种常用的缺陷漏磁信号解析分析方法,最早由N. Zatsepin和V. Shcherbinin [20]于1966年提出,后逐渐发展完善。

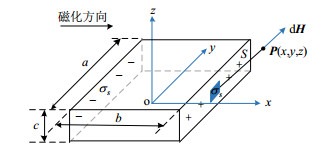

图 1给出了磁偶极子模型示意图,磁偶极子均匀地分布在垂直于磁化方向的缺陷表面上,用S表示磁偶极子分布的总面积,用σs表示磁偶极子的面密度。在笛卡尔坐标系中,单元面积内的磁荷量可表示为dp=σs∂y∂z,其在距离单元磁荷r处产生的单元磁场dH(x, y, z)可表示为

| $ {\rm{d}}\mathit{\boldsymbol{H}}(x, y, z) = \frac{{{\rm{d}}p}}{{4{\rm{ \mathsf{ π} }}{r^3}}}r = \frac{{{\sigma _s}\partial y\partial z}}{{4{\rm{ \mathsf{ π} }}{r^3}}}r $ | (1) |

|

图 1 磁偶极子模型示意图 Fig. 1 Schematic diagram of magnetic dipole model |

通过对缺陷表面所有磁荷单元在缺陷外空间点P(x, y, z)处产生的单元磁场进行积分,即可计算得到在点P(x, y, z)处的缺陷漏磁场H(x, y, z):

| $ \mathit{\boldsymbol{H}}(x, y, z)=\iint_{S}{\text{d}}\mathit{\boldsymbol{H}}(x, y, z)$ | (2) |

对于图 1中所示的长宽深分别为a×b×c的矩形槽缺陷,其在空间点P(x, y, z)处产生的水平分量漏磁场信号Hx(x, y, z)可以表示为[21]

| $ \begin{array}{*{20}{l}} {{\mathit{\boldsymbol{H}}_x}(x, y, z) = }\\ {\frac{{{\sigma _s}}}{{4{\rm{ \mathsf{ π} }}}}\int_{ - c}^0 {\int_{ - b/2}^{b/2} {(\frac{{(x + a/2){\rm{d}}y'{\rm{d}}z'}}{{{{({{(x + a/2)}^2} + {{(y - y')}^2} + {{(z - z')}^2})}^{3/2}}}}} } - }\\ {\frac{{(x - a/2){\rm{d}}y'{\rm{d}}z'}}{{{{({{(x - a/2)}^2} + {{(y - y')}^2} + {{(z - z')}^2})}^{3/2}}}})} \end{array} $ | (3) |

根据式(3)即可求解任意给定尺寸的矩形槽缺陷在空间中产生的水平分量漏磁信号值。

值得注意的是,空间中的缺陷漏磁信号通常包含水平、垂直和法向分量。由于水平分量是缺陷漏磁检测和反演分析中最常用的分量信号,因此本文中仅对水平分量漏磁信号进行分析,下文中出现的漏磁信号均表示水平分量漏磁信号。

1.1.2 有限元数值计算模型有限元模型采用数值计算的方法对缺陷漏磁信号进行求解,相较于磁偶极子模型的计算结果更加精确。

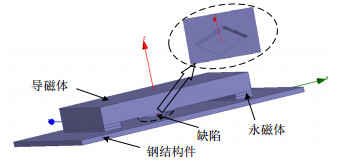

图 2是搭建的缺陷漏磁信号有限元仿真计算模型。采用永磁体作为励磁器对被测的钢结构件沿x轴方向进行饱和磁化,其中钢结构件、永磁体和导磁体共同形成闭合回路。

|

图 2 有限元模型示意图 Fig. 2 Schematic diagram of finite element model |

对于稳态漏磁场,遵循麦克斯韦方程规律,可对模型中的磁场关系描述如下[22]:

| $ \nabla \times {\boldsymbol{H}} = {\boldsymbol{J}} $ | (4) |

| $ {\boldsymbol{B}} = {\mu _0}({\boldsymbol{H}} + {\boldsymbol{M}}) $ | (5) |

| $ {\boldsymbol{B}} = \nabla \times {\boldsymbol{A}} $ | (6) |

进一步可得到:

| $ \nabla \times {\boldsymbol{A}} \times {\boldsymbol{A}} = {\mu _0}({\boldsymbol{J}} + \nabla \times {\boldsymbol{M}}) $ | (7) |

式中:H为磁场强度;J为电流密度;B为磁通密度;M为磁化强度;μ0为真空磁导率。

通过对上述非线性等式采用有限元分析方法进行迭代数值求解,在给定的区域和边界条件下,计算得到缺陷漏磁场的分布情况。

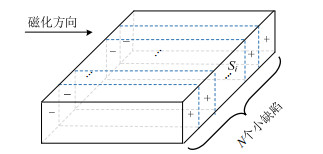

1.2 缺陷漏磁信号特性分析 1.2.1 叠加特性根据磁偶极子模型对缺陷漏磁信号进行分析,如图 3所示将缺陷沿垂直于磁化方向划分为若干个小缺陷,每个小缺陷的磁偶极子分布的总面积为Si,其中i=1, 2, …, N。由于整个缺陷的磁偶极子分布总面积为S,故有:

| $ S = \sum\limits_{i = 1}^N {{S_i}} $ | (8) |

|

图 3 缺陷划分示意图 Fig. 3 Schematic diagram of defect division |

且根据式(2)易得,每个小缺陷在空间中产生的漏磁场Hi可表示为

| $ {{\boldsymbol{H}}_i} = \iint_{{S_i}} {{\rm{d}}{\boldsymbol{H}}(x, y, z)} $ | (9) |

根据式(8)和(9),有:

| $ {\boldsymbol{H}} = \iint_S {\rm{d}}{\boldsymbol{H}}(x, y, z) = \sum\limits_{i = 1}^N {\iint_{{S_i}} {\rm{d}}} {\boldsymbol{H}}(x, y, z) = \sum\limits_{i = 1}^N {{{\boldsymbol{H}}_i}} $ | (10) |

由式(10)可知,将沿垂直磁化方向划分后各小缺陷的空间漏磁场信号叠加即可得到完整的缺陷空间漏磁场信号。这一特性,不仅对于缺陷空间漏磁场H使用,对于水平分量缺陷漏磁场Hx也适用,在空间(如空气)中的磁导率是恒定的,因此水平分量缺陷磁感应强度满足如下关系:

| $ {\mathit{\boldsymbol{B}}_x} = \mu {\mathit{\boldsymbol{H}}_x} = \mu \sum\limits_{i = 1}^N {{\mathit{\boldsymbol{H}}_x}_i} = \sum\limits_{i = 1}^N {{\mathit{\boldsymbol{B}}_x}_i} $ | (11) |

式中:Bx表示完整缺陷的磁感应强度;Bxi表示划分后各小缺陷的磁感应强度。

1.2.2 深度特性研究缺陷漏磁信号与缺陷深度之间的关系。现有文献主要研究缺陷中心处漏磁信号曲线的峰值与缺陷深度之间的关系[23-24],尚未有针对缺陷整体区域内的漏磁信号与缺陷深度的研究。本文选择缺陷区域内的漏磁信号平均值为主要研究对象,定义缺陷区域的漏磁信号平均值Bave为

| $ {B_{{\rm{ave}}}} = \frac{{\sum\limits_{{S_{{\rm{op}}}}} {{\mathit{\boldsymbol{B}}_x}} }}{{{N_S}}} $ | (12) |

式中:Sop表示缺陷开口轮廓所对应的区域;NS表示Sop区域内所有漏磁信号点的个数。

参考行业标准NB/T 47013.12-2015,可根据不同的开口轮廓(缺陷的长度L和宽度W),将缺陷大致分为5类:D1为针孔缺陷、D2为一般缺陷、D3为坑状缺陷、D4为横向缺陷和D5为纵向缺陷,分别满足下述约束:

| $ \left\{ \begin{array}{l}{\text{D}}_{1}\in \{[0 < L < t]且[0 < W < t]\}\\ {\text{D}}_{2}\in \{[L\ge 3t]且[W\ge 3t]\}\\ {\text{D}}_{3}\in \{[2/5 < L/W < 5/2]\}且\notin {\text{D}}_{2}\\ {\text{D}}_{4}\in \{[L\ge t]且[0 < W < 3t]且[L/W\ge 5/2]\}\\ {\text{D}}_{5}\in \{[0 < L < 3t]且[W\ge t]且[L/W\le 5/2]\}\end{array} \right.$ | (13) |

式中t表示被检测的钢结构件的厚度。

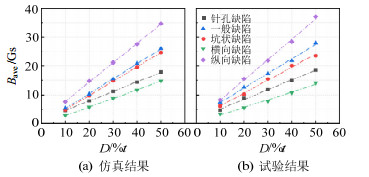

分别通过仿真和试验的方式开展研究,采用图 2构建的有限元模型分别选取不同类型缺陷中的典型缺陷进行建模获取仿真数据,并通过对开凿的人工矩形槽缺陷开展漏磁检测获取试验数据,研究各类型缺陷在开口轮廓不变的情况下,研究缺陷区域的漏磁信号平均值Bave随缺陷深度的变化规律。

图 4给出了仿真与试验中不同类型缺陷在开口轮廓不变的情况下,深度D从10%t变化至50%t过程中缺陷区域的漏磁信号平均值Bave。其中,缺陷尺寸详见表 1所示。

|

图 4 不同类型缺陷的Bave与D的对应关系 Fig. 4 Corresponding relationship between Bave and D of different types of defects |

|

|

表 1 不同类型缺陷长宽尺寸 Table 1 Length and width dimensions of different types of defects |

通过仿真与试验结果可以看出,当缺陷开口轮廓不变时,缺陷区域的漏磁信号平均值Bave与缺陷深度D之间均基本呈线性关系,图 4中的点划线是对各类数据点的线性拟合,各类缺陷的拟合相关系数R2均大于0.99,说明线性度很高。因此,在缺陷开口轮廓不变的情况下,可建立缺陷区域漏磁信号平均值Bave与深度D之间的线性对应关系,这对于缺陷深度轮廓反演优化将提供新的解决思路。

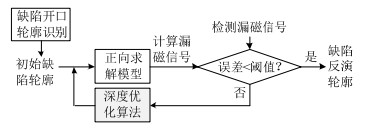

2 缺陷深度轮廓迭代优化方法 2.1 闭环伪逆法缺陷漏磁检测的最终目的是对缺陷轮廓进行反演成像。常用的反演方法为闭环伪逆法,其基本结构如图 5所示。首先采用边缘识别法对缺陷漏磁检测信号进行分析处理[25-26],识别出缺陷的开口轮廓。再结合缺陷深度序列构建初始缺陷轮廓(即三维轮廓)[27],利用正向求解模型计算出给定缺陷轮廓的漏磁信号,将其送入比较器与检测漏磁信号进行误差分析。若误差大于给定的阈值,则采用优化算法对缺陷深度序列进行优化更新,重新代入正向求解模型中进行计算;反之,则判定当前的缺陷轮廓为最终的缺陷轮廓。

|

图 5 闭环伪逆法基本结构 Fig. 5 structure of closed loop pseudo inverse method |

在本文中,闭环伪逆法的正向求解模型将采用图 2中构建的有限元模型进行求解,并基于对缺陷漏磁信号特性的分析结果,提出一种基于漏磁信号深度特性的迭代优化方法,用于对缺陷深度序列进行快速、高效地优化更新。

2.2 深度序列优化方法 2.2.1 初始深度序列估计缺陷的初始深度序列是首次进行缺陷漏磁信号正向求解时的参数,初始深度序列的合理估计可以有效减少迭代次数,提高反演效率。目前常用的方法是直接将缺陷的初始深度设定为零或任意值,这显然不适合对缺陷轮廓的快速估计。由1.2.2节中的分析可知,在缺陷开口轮廓确定的情况下,缺陷深度与漏磁信号平均值之间存在线性关系,基于这一特点对缺陷的初始深度进行估计。

首先,将得到的缺陷开口轮廓沿垂直于磁化方向进行划分,划分为N个等宽度的长条状矩形(N≥1),对各矩形沿深度方向进行扩展,加入深度变量d得到N个矩形槽缺陷,从而构建出完整的缺陷轮廓,其深度序列可表示为{d1, d2, …, dN}。

然后,分别对划分出的N个矩形槽缺陷进行有限元建模,仿真在不同深度情况下各缺陷的漏磁信号,并根据式(12)计算各缺陷区域的漏磁信号平均值Bave_i。进一步拟合得到Bave_i与该缺陷深度di之间的关系表达式:

| $ {d_i} = {k_i} \cdot {B_{{\rm{ave}}\_i}} + {b_i} $ | (14) |

式中:i=1, 2, …, N;ki和bi分别为线性拟合系数。

最后,根据检测漏磁信号计算N个矩形槽缺陷区域处的漏磁信号平均值

| $ d_i^0 = {k_i}B_{{\rm{ave}}\_i}^{{\rm{tar}}} + {b_i} $ | (15) |

根据上述步骤,可以对缺陷深度序列进行初始估计,但是得到的初始深度序列与目标深度序列之间仍存在一定的偏差,因此还需要在后续的迭代过程中对缺陷深度序列进行优化更新。

2.2.2 缺陷深度序列优化得到了缺陷初始深度序列后,需带入图 5闭环伪逆结构中迭代计算。当进行第k次迭代时,当前深度序列为

1)根据第k次迭代计算后得到的漏磁信号及公式(12)求N个矩形槽缺陷区域处的漏磁信号平均值

2)计算各矩形槽缺陷区域的漏磁信号平均值误差

| $ E_{{\rm{ave}}\_i}^k = (B_{{\rm{ave}}\_i}^{{\rm{tar}}} - B_{{\rm{ave}}\_i}^k)/B_{{\rm{ave}}\_i}^{{\rm{tar}}} $ | (16) |

3)根据误差

| $ \Delta d_i^k = {k_i} \cdot ( E_{{\rm{ave}}\_i}^k \cdot B_{{\rm{ave}}\_i}^{{\rm{tar}}}) $ | (17) |

4)根据深度序列修正步长

| $ d_i^{k + 1} = d_i^k + \Delta d_i^k $ | (18) |

5)重复步骤1)和2)得到各矩形槽缺陷区域的漏磁信号平均值误差

| $ \Delta {E^{k + 1}} = \sum\limits_{i = 1}^N {{\text{abs}}|E_{{\rm{ave}}\_i}^{k + 1} - E_{{\rm{ave}}\_i}^k|} $ | (19) |

6)若ΔEk+1≤0.05%,则终止迭代,当前得到的深度序列

根据上述步骤,可以对缺陷深度序列进行优化更新。考虑到实际缺陷的深度轮廓通常是渐变而非阶跃变化的,因此在得到最终的缺陷深度序列后,需进一步对缺陷深度序列进行插值拟合,从而得到最终的缺陷深度轮廓,在本文中采用的是三次样条插值方法。

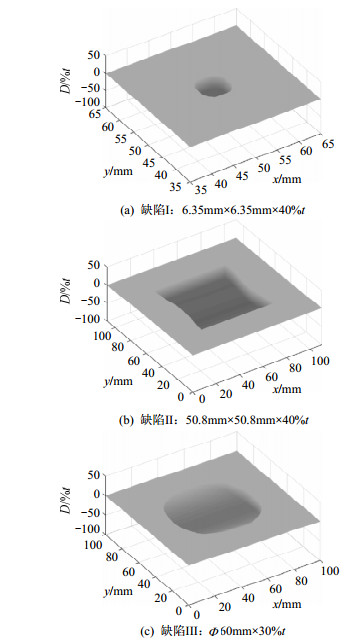

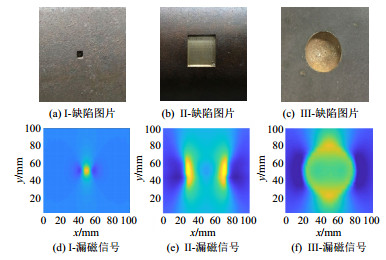

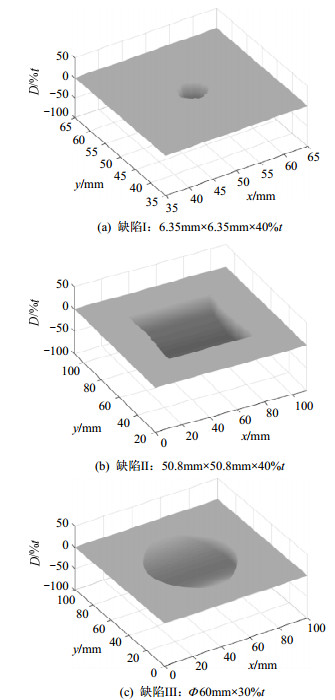

3 实验验证为了验证本文提出的缺陷深度序列优化方法的有效性,分别通过仿真与试验测试,对小尺寸缺陷Ⅰ的6.35mm×6.35mm×40%t的矩形槽、大尺寸缺陷Ⅱ的50.8mm×50.8mm×40%t的矩形槽和Φ60mm×30%t的坑形缺陷Ⅲ开展测试与验证,其中,t = 12.7mm。

3.1 仿真分析通过仿真分析获取在检测提离值为2mm处的各缺陷漏磁信号,并采用本文提出的方法对缺陷深度轮廓进行求解。图 6给出了3种缺陷的深度轮廓反演结果对比图。其中,目标深度轮廓表示标准缺陷的实际深度轮廓,初始深度轮廓表示根据式(15)计算得到的缺陷深度序列的初始估计结果,最终深度轮廓表示采用本文2.2.2节中提出的缺陷深度序列优化方法并经过三次样条插值拟合后最终得到的缺陷深度轮廓反演结果。图 7分别是各缺陷的三维轮廓成像效果图,根据识别的缺陷开口轮廓确定缺陷的绘制区域,在根据最终反演得到的缺陷深度轮廓沿着平行于磁化方向进行扩展绘制得到。

|

图 6 各类缺陷深度轮廓反演仿真结果对比 Fig. 6 Inversion results of depth profiles of the defects |

|

图 7 仿真实验中各类缺陷三维轮廓成像图 Fig. 7 Three dimensional contour image of the defects |

从图 6、7中可以看出,采用本文提出的缺陷深度优化方法最终反演得到的深度轮廓与目标轮廓较为吻合。为进一步对缺陷深度轮廓的反演结果进行定量分析,求解缺陷深度轮廓的反演结果的相对平均误差E,计算如下:

| $ E = \frac{{\sum\limits_{i = 1}^{i = n} {|{d_i} - {{d'}_i}|} }}{{\sum\limits_{i = 1}^{i = n} {\left| {{{d'}_i}} \right|} }} \times 100\% $ | (20) |

式中:n为表征缺陷深度轮廓的数据点个数,i=1, 2, …, n;di表示缺陷最终反演深度轮廓的第i个深度数据值;

根据式(19)计算得到缺陷Ⅰ、Ⅱ和Ⅲ的深度轮廓最终反演误差E分别为4.70%、3.39%和6.58%。根据反演误差计算结果可以看出,对于小尺寸、非矩形槽类的缺陷,本方法仍然有较好的深度反演效果。

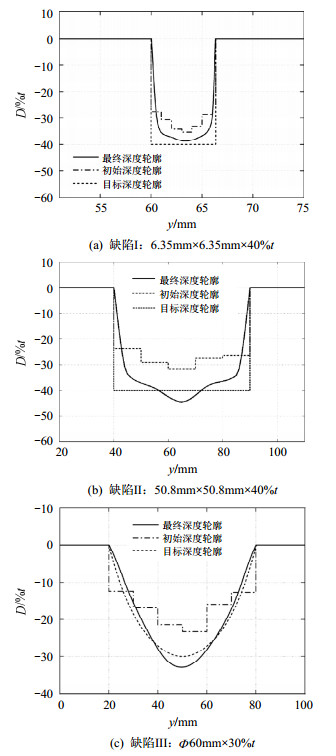

3.2 试验分析除仿真实验外,本文还通过搭建漏磁检测系统对钢结构件上开凿的人工标准缺陷分别开展了漏磁检测试验。钢结构件的厚度t为12.7mm,检测提离值为2mm。图 8分别给出了各类人工开凿缺陷图片及其对应的漏磁信号二维图像。

|

图 8 人工缺陷及其检测信号 Fig. 8 Artificial defects and the detection signals 缺陷Ⅰ尺寸:6.35mm×6.35mm×40%t;缺陷Ⅱ尺寸:50.8mm× 50.8mm×40%t;缺陷Ⅲ尺寸:60mm×30%t。 |

采用本文提出的缺陷深度轮廓迭代优化方法对缺陷深度轮廓进行反演求解,图 9给出了缺陷Ⅰ、Ⅱ和Ⅲ的深度轮廓反演结果对比图,图 10则分别是3类缺陷的三维轮廓成像效果图。

|

图 9 各类缺陷深度轮廓反演试验结果对比 Fig. 9 Inversion results of various defects in MFL test |

|

图 10 漏磁试验中各类缺陷三维轮廓成像图 Fig. 10 Inversion results of pit defect in Φ60 mm×30%t |

从图 9、10中可以看出,最终反演得到的深度轮廓能够较好地反应目标深度轮廓。进一步地,根据式(19)计算得到缺陷Ⅰ、Ⅱ和Ⅲ的深度轮廓最终反演误差E分别为19.88%、17.24%和12.53%。其中,小尺寸矩形槽缺陷Ⅰ相较于其他两类缺陷的反演误差更大,这主要是由于在实际测试过程中,受到信号离散采样间隔的影响,小尺寸缺陷区域所能采集到的相关漏磁信号相对较少,使其反演精度也受到了一定的影响。

此外,为了进一步验证本方法在漏磁检测缺陷深度轮廓反演方面的优势,将本文提出的深度轮廓迭代优化方法与传统的梯度下降法[28]进行比较,为了专注于比较2种方法在漏磁检测缺陷深度轮廓反演迭代优化过程中的效果,在缺陷漏磁信号获取、缺陷开口轮廓识别及子缺陷划分等步骤上均采用相同的处理方法,仅在缺陷深度轮廓反演迭代过程中采用不同的方法。表 2中给出了采用不同方法分别对缺陷Ⅰ (6.35m×6.35mm×40%t)、缺陷Ⅱ (50.8mm×50.8mm×40%t)和缺陷Ⅲ (Φ60mm×30%t) 的仿真及试验漏磁信号进行轮廓反演后最终得到的缺陷深度轮廓反演误差E。

|

|

表 2 不同方法的缺陷深度轮廓反演误差对比 Table 2 Comparison of inversion errors of defect depth profile with different methods |

根据表 2对比可以看出,本文提出的迭代优化方法具有更高的深度轮廓反演精度,这主要是由于缺陷的漏磁信号具有深度特性这一确定性的物理特性,即缺陷区域的漏磁信号平均值与缺陷深度之间基本呈现线性关系。本方法将这一物理特性有效地应用于了缺陷深度轮廓的反演过程中,因此降低了在迭代过程中的不确定搜索程度,从而有效提高了缺陷深度轮廓的反演精度。

试验结果表明,本文提出的缺陷深度轮廓迭代优化方法能够有效对缺陷的深度轮廓进行优化更新,进行实现对缺陷深度轮廓的反演成像。

4 结论本文通过构建磁偶极子模型和有限元模型对缺陷漏磁检测信号特性进行深入分析,并构建了闭环伪逆模型对缺陷深度轮廓进行反演求解,进一步提出了缺陷深度序列初始估计和迭代优化方法。通过开展仿真与试验测试,得到如下结论:

1)通过理论分析与试验研究了缺陷漏磁信号的叠加特性和深度特性,并通过仿真与试验验证了缺陷区域漏磁信号平均值与缺陷深度间的近似线性关系;

2)提出的缺陷深度序列初始估计和迭代优化方法可以对缺陷深度序列进行快速、高效地优化更新;

3)通过对3种不同类型缺陷的仿真与试验漏磁检测信号开展缺陷深度轮廓反演测试,测试结果表明,本文提出的方法能够有效地对缺陷的深度序列进行优化,相比于传统的梯度下降法具有更高的深度轮廓反演精度。

| [1] |

刘素贞, 王淑娟, 张闯, 等. 钢板电磁超声换能机理及塑性损伤的非线性超声检测[J]. 中国电机工程学报, 2020, 40(14): 4666-4674. LIU Suzhen, WANG Shujuan, ZHANG Chuang, et al. Electromagnetic acoustic transducer mechanism of steel plate and nonlinear ultrasonic testing of plastic damage[J]. Proceedings of the CSEE, 2020, 40(14): 4666-4674 (in Chinese). (  0) 0) |

| [2] |

翟国富, 梁宝, 邓超然, 等. 耐高温双线圈结构电磁超声换能器设计[J]. 中国电机工程学报, 2021, 41(11): 3943-3951. ZHAI Guofu, LIANG Bao, DENG Chaoran, et al. Design of high temperature resistant electromagnetic acoustic transducer with double coil structure[J]. Proceedings of the CSEE, 2021, 41(11): 3943-3951 (in Chinese). (  0) 0) |

| [3] |

李轶名, 李巍, 王焱祥, 等. 基于阵列涡流检测法的管道内部减薄检测仿真与试验研究[J]. 中国电机工程学报, 2021, 41(S1): 254-260. LI Yiming, LI Wei, WANG Yanxiang, et al. Simulation and experimental research on pipeline internal thinning detection based on eddy current array testing[J]. Proceedings of the CSEE, 2021, 41(S1): 254-260 (in Chinese). (  0) 0) |

| [4] |

邵长禄. 无损检测技术在钢棒探伤方面的应用[J]. 无损探伤, 2020, 44(4): 44-46. SHAO Changlu. Application of nondestructive testing technology in steel bar flaw detection[J]. Nondestructive Inspection, 2020, 44(4): 44-46 (in Chinese). (  0) 0) |

| [5] |

RAMÍREZ R A, MASON J S D, PEARSON N. Experimental study to differentiate between top and bottom defects for MFL tank floor inspections[J]. NDT & E International, 2009, 42(1): 16-21. (  0) 0) |

| [6] |

曹青松, 刘丹, 周继惠, 等. 一种钢丝绳断丝无损定量检测方法[J]. 仪器仪表学报, 2011, 32(4): 787-794. CAO Qingsong, LIU Dan, ZHOU Jihui, et al. Non-destructive and quantitative detection method for broken wire rope[J]. Chinese Journal of Scientific Instrument, 2011, 32(4): 787-794 (in Chinese). (  0) 0) |

| [7] |

杜志叶, 阮江军, 余世峰, 等. 油管漏磁检测的有限元建模技术研究[J]. 中国电机工程学报, 2007, 27(27): 108-113. DU Zhiye, RUAN Jiangjun, YU Shifeng, et al. Research on finite element method modeling techniques of magnetic flux leakage testing for oil pipe[J]. Proceedings of the CSEE, 2007, 27(27): 108-113 (in Chinese). DOI:10.3321/j.issn:0258-8013.2007.27.020 (  0) 0) |

| [8] |

黄松岭, 彭丽莎, 赵伟, 等. 缺陷漏磁成像技术综述[J]. 电工技术学报, 2016, 31(20): 55-63. HUANG Songling, PENG Lisha, ZHAO Wei, et al. Overview of defect magnetic flux leakage imaging technology[J]. Transactions of China Electrotechnical Society, 2016, 31(20): 55-63 (in Chinese). DOI:10.3969/j.issn.1000-6753.2016.20.005 (  0) 0) |

| [9] |

KIM H M, PARK G S. A study on the estimation of the shapes of axially oriented cracks in CMFL type NDT system[J]. IEEE Transactions on Magnetics, 2014, 50(2): 7002504. (  0) 0) |

| [10] |

王竹筠, 杨理践, 高松巍. 基于改进SSD网络的管道漏磁缺陷图像识别算法[J]. 沈阳航空航天大学学报, 2019, 36(3): 74-82. WANG Zhujun, YANG Lijian, GAO Songwei. Pipeline magnetic flux leakage image detection algorithm based on improved SSD network[J]. Journal of Shenyang Aerospace University, 2019, 36(3): 74-82 (in Chinese). (  0) 0) |

| [11] |

李岩松, 刘启智, 刘君, 等. 基于磁偶极子模型的材料缺陷漏磁检测正演问题的单元积分计算方法[J]. 电工技术学报, 2017, 32(21): 176-185. LI Yansong, LIU Qizhi, LIU Jun, et al. The unit integral calculation method of defective material's forward question of magnetic flux leakage detection based on the magnetic dipole model[J]. Transactions of China Electrotechnical Society, 2017, 32(21): 176-185 (in Chinese). (  0) 0) |

| [12] |

杜巍, 李永刚, 刘教民, 等. 基于时域有限元的VFTO全过程仿真新方法[J]. 中国电机工程学报, 2014, 34(18): 3004-3012. DU Wei, LI Yonggang, LIU Jiaomin, et al. A new VFTO whole process simulation method based on time domain finite element[J]. Proceedings of the CSEE, 2014, 34(18): 3004-3012 (in Chinese). (  0) 0) |

| [13] |

RAMUHALLI P, UDPA L, UDPA S S. Neural network-based inversion algorithms in magnetic flux leakage nondestructive evaluation[J]. Journal of Applied Physics, 2003, 93(10): 8274-8276. DOI:10.1063/1.1558693 (  0) 0) |

| [14] |

郭萌梦, 胡博, 刘怡. 基于RBF神经网络的储油罐底板缺陷量化方法[J]. 南昌航空大学学报: 自然科学版, 2020, 34(2): 85-93. GUO Mengmeng, HU Bo, LIU Yi. Radial basis function neural network-based the bottom of oil tank approach for quantification of defects[J]. Journal of Nanchang Hangkong University: Social Sciences, 2020, 34(2): 85-93 (in Chinese). (  0) 0) |

| [15] |

邱忠超, 张卫民, 张瑞蕾, 等. 基于改进BP神经网络的微裂纹漏磁定量识别[J]. 东北大学学报: 自然科学版, 2016, 37(12): 1759-1763. QIU Zhongchao, ZHANG Weimin, ZHANG Ruilei, et al. Quantitative identification of microcracks through magnetic flux leakage based on improved BP Neural network[J]. Journal of Northeastern University: Natural Science, 2016, 37(12): 1759-1763 (in Chinese). (  0) 0) |

| [16] |

程迪, 黄松岭, 赵伟, 等. 基于PSO-LS-SVM的储罐底板缺陷量化方法研究[J]. 电测与仪表, 2018, 55(4): 87-92. CHENG Di, HUANG Songling, ZHAO Wei, et al. Research on quantification of defects on tank floor based on particle swarm optimization-least square support vector machine[J]. Electrical Measurement & Instrumentation, 2018, 55(4): 87-92 (in Chinese). (  0) 0) |

| [17] |

曹辉, 杨理践. 基于偏差估计的漏磁信号缺陷三维轮廓重构算法[J]. 无损检测, 2019, 41(2): 33-39. CAO Hui, YANG Lijian. Defect 3D profile reconstruction using magnetic flux leakage signals based on error estimation[J]. Nondestructive Testing, 2019, 41(2): 33-39 (in Chinese). (  0) 0) |

| [18] |

LU Senxiang, FENG Jian, LI Fangming, et al. Precise inversion for the reconstruction of arbitrary defect profiles considering velocity effect in magnetic flux leakage testing[J]. IEEE Transactions on Magnetics, 2017, 53(4): 6201012. (  0) 0) |

| [19] |

PENG Xiang, ANYAOHA U, LIU Zheng, et al. Analysis of magnetic-flux leakage (MFL) data for pipeline corrosion assessment[J]. IEEE Transactions on Magnetics, 2020, 56(6): 6200315. (  0) 0) |

| [20] |

ZATSEPIN N N, SHCHERBININ V E. Calculation of the magnetostatic field of surface defects. Ⅰ. Field topography of defect models[J]. Defektoskopiya, 1966, 5(5): 50-59. (  0) 0) |

| [21] |

EDWARDS C, PALMER S B. The magnetic leakage field of surface-breaking cracks[J]. Journal of Physics D: Applied Physics, 1986, 19(4): 657-673. (  0) 0) |

| [22] |

PARK G S, PARK E S. Improvement of the sensor system in magnetic flux leakage-type nondestructive testing (NDT)[J]. IEEE Transactions on Magnetics, 2002, 38(2): 1277-1280. (  0) 0) |

| [23] |

蹇清平. 基于漏磁检测的油管缺陷量化研究[D]. 成都: 西南石油大学, 2015. JIAN Qingping. Study on the quantification of tubing defects based on magnetic flux leakage testing[D]. Chengdu: Southwest Petroleum University, 2015(in Chinese). (  0) 0) |

| [24] |

李保东. 管道缺陷漏磁内检测装置设计及缺陷量化方法研究[D]. 青岛: 中国石油大学(华东), 2014. LI Baodong. Design of the MFL inner inspection of pipeline defect device and a quantitative research on the defect[D]. Qingdao: China University of Petroleum (East China), 2014(in Chinese). (  0) 0) |

| [25] |

RAVAN M, AMINEH R K, KOZIEL S, et al. Sizing of 3-D arbitrary defects using magnetic flux leakage measurements[J]. IEEE Transactions on Magnetics, 2010, 46(4): 1024-1033. (  0) 0) |

| [26] |

HUANG Songling, PENG Lisha, WANG Qing, et al. An opening profile recognition method for magnetic flux leakage signals of defect[J]. IEEE Transactions on Instrumentation and Measurement, 2019, 68(6): 2229-2236. (  0) 0) |

| [27] |

黄松岭, 彭丽莎, 赵伟, 等. 基于漏磁信号的缺陷轮廓反演方法: 中国, 201810354589.3[P]. 2018-10-02. HUANG Songling, PENG Lisha, ZHAO Wei, et al. Defect contour inversion method based on magnetic flux leakage signal: CN, 201810354589.3[P]. 2018-10-02(in Chinese). (  0) 0) |

| [28] |

CHEN Junjie, HUANG Songling, ZHAO Wei. Three-dimensional defect inversion from magnetic flux leakage signals using iterative neural network[J]. IET Science, Measurement & Technology, 2015, 9(4): 418-426. (  0) 0) |

缪立恒(1979),男,工学学士,高级工程师,主要研究方向为电磁信号处理,

缪立恒(1979),男,工学学士,高级工程师,主要研究方向为电磁信号处理,