0 引言

带电作业绝缘工具一般由玻璃纤维增强的环氧树脂复合材料加工而成的空心管和实心棒制成,具有良好的机械和绝缘性能。由于绝缘工具在长期使用中会受到高压电和机械应力的联合作用,因此在其内部容易形成分层、气隙、杂质等微观缺陷,导致其机械和绝缘性能下降,最终危及作业人员和检修设备的安全[1-4]。目前常用的预防性措施主要是通过开展耐压检测、泄漏电流检测、动负荷检测等试验,对绝缘管材的整体性能进行判断,但这些试验对材料内部缺陷的情况不能给出定量分析,且定期试验只能表征工具的当前状态,并不能保证使用时的性能[5-6]。超声检测技术作为一种无损检测方法,具有操作便捷、设备简单、无损伤等显著优点,因此在复合材料的内部缺陷检测方面应用较为广泛[7-9]。

在电力设备的超声检测技术方面,国内外学者已经进行了大量研究。日本学者Y.Murakami使用中心频率为80 MHz的超声波检测环氧树脂中的电树枝的形态[10]。西班牙学者Vicente Pastoriza研发了一套用于测量油纸绝缘局部放电的超声检测装置[11]。加拿大学者Gabriel Thomas 利用合成孔径超声成像技术检测了交联聚乙烯(XPLE)地下电力电缆的绝缘缺陷[12]。国内学者申巍利用超声波分析了环氧复合材料内部缺陷,并研制了超声自动检测系统[13]。曹雯利用超声波在材料中的波速变化检测了环氧浸纸绝缘材料中的水含量[14]。虽然该领域的研究与应用已经取得一定的进展,但是对于空心和实心环氧复合管材的超声检测方法还未开展相关研究。

本研究根据带电作业绝缘管材的检测要求,采用多物理场仿真软件COMSOL的声-压电耦合接口对环氧复合管材内部缺陷的超声回波进行了仿真计算,同时通过人工制作的模拟缺陷,分析了绝缘管材中声波的传播情况,研究了绝缘管材超声检测中楔块、探头的参数对缺陷检测的影响,并进行了超声检测的试验,从而明确了带电作业绝缘工具的超声检测方法。

1 超声检测与仿真原理

1.1 超声检测理论

超声波作为一种机械波,从一种介质进入声阻抗不同的另外一种介质时,会在界面处发生反射或折射。若2种介质的声阻抗分别为

\(R\text{=}\frac{{{P}_{r}}}{{{P}_{0}}}=\frac{{{Z}_{2}}-{{Z}_{1}}}{{{Z}_{1}}+{{Z}_{1}}}\) (1)

\(T=\frac{{{P}_{\text{t}}}}{{{P}_{0}}}=\frac{2{{Z}_{2}}}{{{Z}_{1}}+{{Z}_{2}}}\) (2)

因此当绝缘管材内部存在气隙界面时,由于空气的声阻抗远小于环氧材料的声阻抗,在缺陷界面处会发生全反射,因此可用反射波检测内部缺陷性质。通过测量入射声波和接受声波之间声传播的时间,可以得到反射点距入射点的距离[16-17]。

1.2 超声检测系统

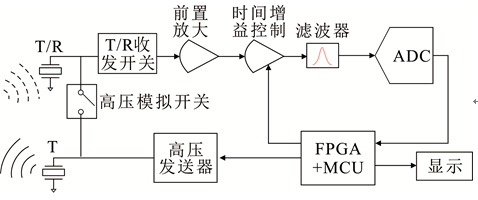

检测试验所采用的检测系统框图如

在实心棒和空心管的检测中,需要高灵敏度、高分辨率、高带宽的超声探头,根据理论分析和试验,分别选取了中心频率为5 MHz、晶片直径为6 mm和中心频率为10 MHz、晶片直径为3 mm的高性能探头进行检测试验。

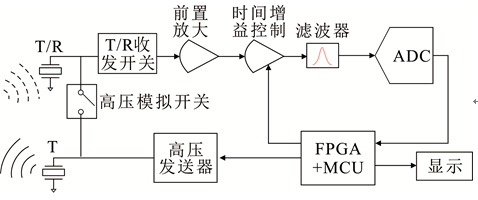

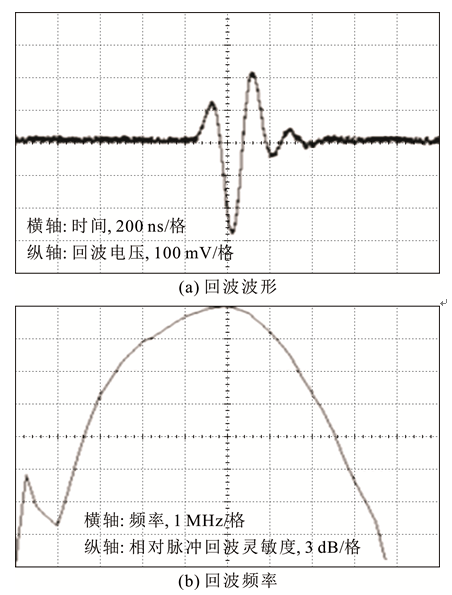

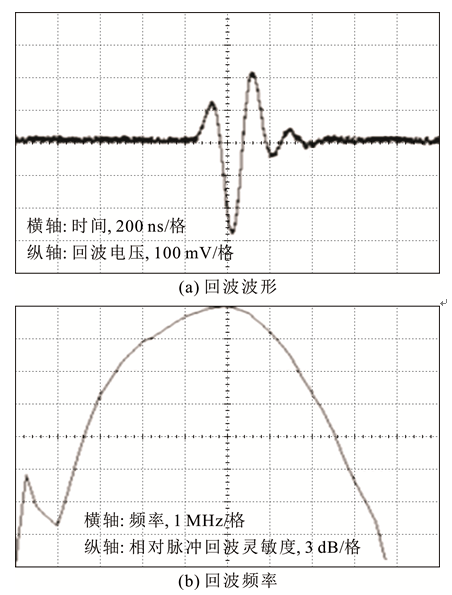

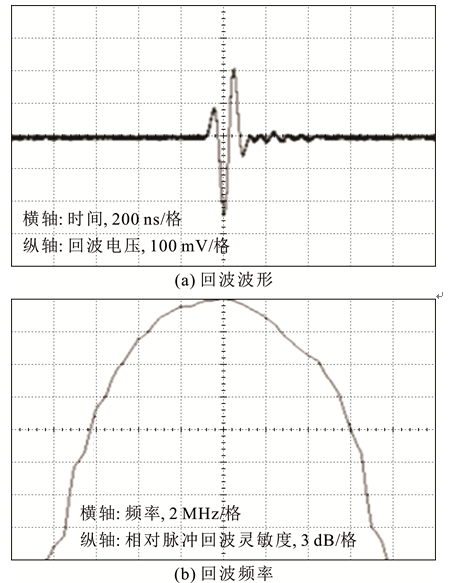

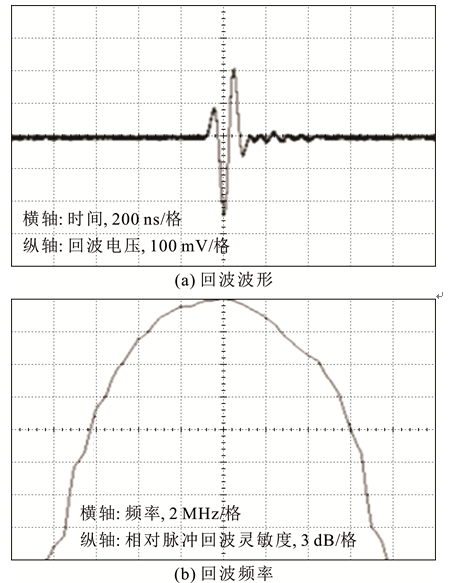

2个探头的脉冲回波和回波频谱分别如

当脉冲回波宽度较大时,对应的频带在检测较小、浅层缺陷时存在困难,很难区分缺陷与界面的回波;当脉冲回波宽度较小时,对应的频带在检测较宽、距离较近的缺陷时,很容易判断缺陷是否存在,分辨较高。回波脉冲越窄,探头频率越高,探头带宽越大,分辨率就越高。但高频超声衰减大,

图1

超声检测系统

Fig.1

Ultrasonic inspection system

图1

超声检测系统

Fig.1

Ultrasonic inspection system

图2

5 MHz探头脉冲回波和频谱

Fig.2

Pulse echo and spectrum of 5 MHz probe

图2

5 MHz探头脉冲回波和频谱

Fig.2

Pulse echo and spectrum of 5 MHz probe

仅适合浅表缺陷的检测。因此,对于实心棒可采用5 MHz的超声探头进行检测,而对于空心管则采用10 MHz的超声探头进行检测[20]。

1.3 超声声场仿真原理

绝缘管材直径小、曲率大、超声耦合困难,且为复合材料,超声波在其内部的传播过程较为复杂。为了明确环氧复合管材内的声波传播情况,应用COMSOL声-压电耦合场对环氧复合管材内部缺陷的超声检测进行了仿真计算。

COMSOL的声学模块由一系列物理场接口组成,用于模拟流体和固体中的声音传播。描述流体中声音传播的方程源自流体流动的控制方程,也就是用连续性方程描述的质量守恒方程,常被引用为Navier-Stokes方程的动量守恒方程及能量守恒方程,还有模型本构方程,以及描述热力学变量的状态方程。固体中的声音传播表现为固体形状和结构的小幅度振荡,这些弹性波传递到周围流体中就表现为一般的声波。声-结构耦合提供的接口适用于流体压力以载荷形式加载在固体域,以及结构振动以流固边界上法向加速度的形式影响流体的情况。声-结构耦合中的声-压电耦合多物理场接口支持对压电材料中电场的求解和建模,压电耦合可以使用应力-电荷或应变-电荷形式。本文利用声-压电耦合瞬态接口进行仿真研究。

2 绝缘实心棒的超声检测的仿真与试验

2.1 实心棒超声仿真

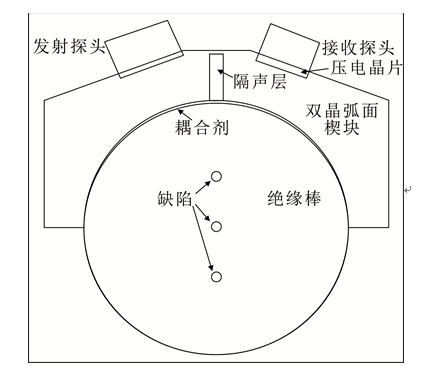

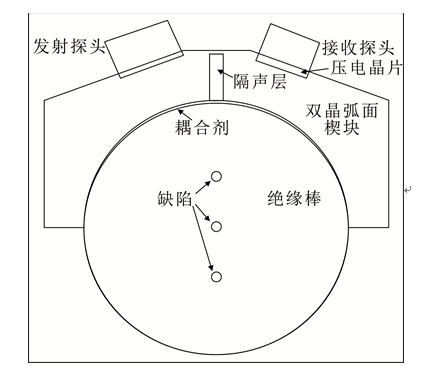

绝缘棒为小直径棒材,典型直径为20 mm,曲率大,利用单探头直接检测较为困难,考虑双晶探头方案,即利用双晶弧面楔块和一发一收2个探头进行检测。利用COMSOL建立了如

图3

10 MHz探头脉冲回波和频谱

Fig.3

Pulse echo and spectrum of 10 MHz probe

图3

10 MHz探头脉冲回波和频谱

Fig.3

Pulse echo and spectrum of 10 MHz probe

图4

绝缘棒仿真模型

Fig.4

Simulation model of the insulation rod

图4

绝缘棒仿真模型

Fig.4

Simulation model of the insulation rod

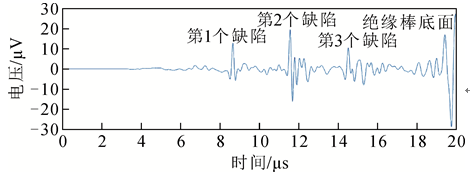

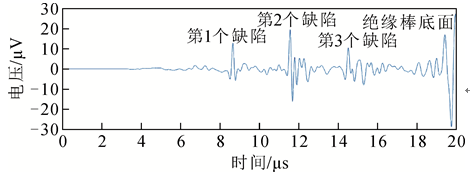

图5

实心棒回波波形

Fig.5

Echo waveform of solid bar

图5

实心棒回波波形

Fig.5

Echo waveform of solid bar

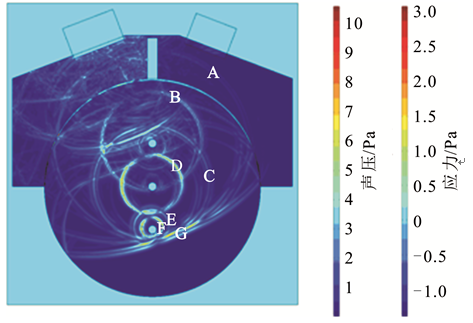

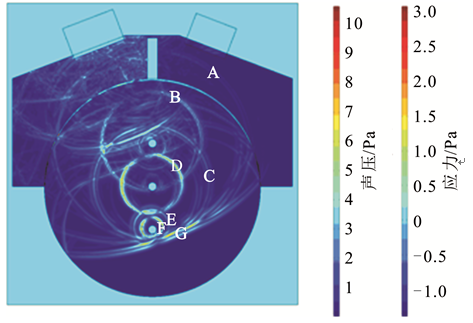

的横波;C为第2个缺陷反射的纵波;D为第2个缺陷反射激发的横波;E为第3个缺陷反射的纵波;

图6

8 μs时刻超声传播情况

Fig.6

Ultrasonic transmission situation at 8 μs

图6

8 μs时刻超声传播情况

Fig.6

Ultrasonic transmission situation at 8 μs

F为第2个缺陷反射激发的横波;G为发射探头发射的超声的直达波。从

2.2 实心棒超声检测试验

双晶探头法检测绝缘棒,采用2个频率为5 MHz的探头配合双晶弧面探头进行检测,收发探头声轴线的夹角为52°。在实心棒的侧面截面中心上方有一直径为0.8 mm的模拟气隙缺陷。

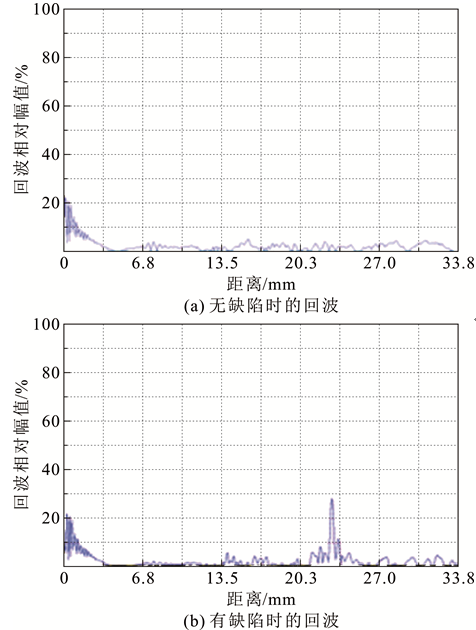

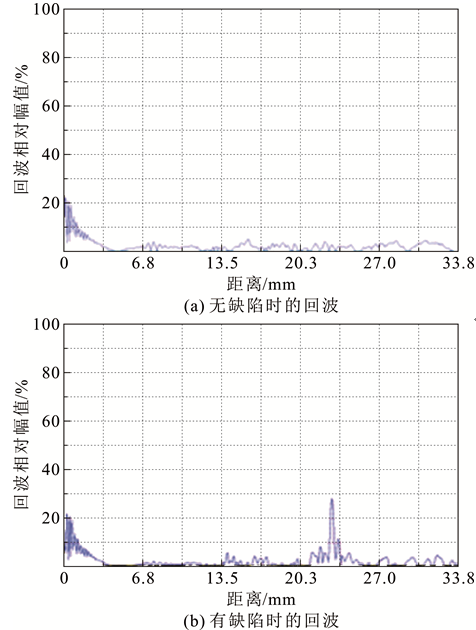

双晶探头法检测无缺陷的绝缘棒和中心处有缺陷的绝缘棒的A扫回波如

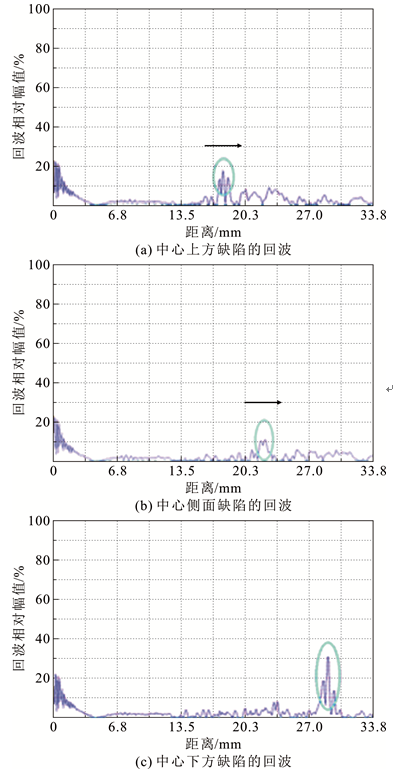

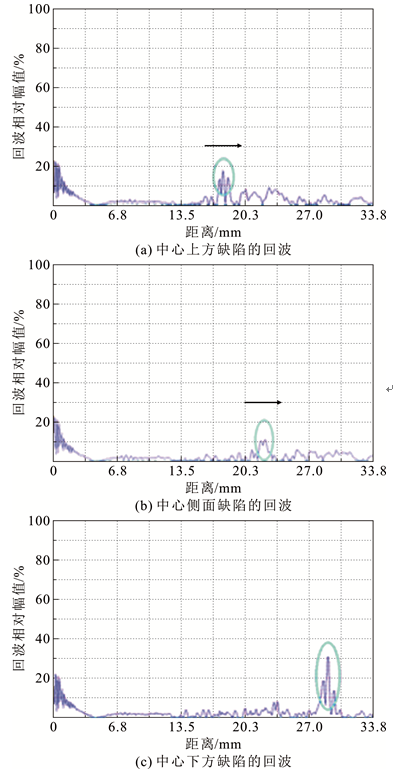

绝缘棒中缺陷的位置不同,对应的波形也不同,当缺陷位置不在绝缘棒中心,偏离绝缘棒中心一定距离时,随着缺陷距离探头不同位置时,成像对应的缺陷回波也相应发生变化。试验示意图如

当缺陷位置距离探头较近,并位于2个探头正下方,即棒体中心上方时,对应的A扫回波如

进一步旋转绝缘棒,缺陷回波随着旋转移动,当缺陷位置又位于2个探头正下方,处于棒体中心下方的声束交汇区时,对应的A扫回波如

缺陷所处的区域如

图7

无缺陷和有缺陷的实心棒回波图

Fig.7

Echo pattern of solid bar with and without defect

图7

无缺陷和有缺陷的实心棒回波图

Fig.7

Echo pattern of solid bar with and without defect

图8

实心棒试验示意图

Fig.8

Schematic diagram of solid rod experiment

图8

实心棒试验示意图

Fig.8

Schematic diagram of solid rod experiment

测过程中,发射和接收探头声束交汇的棱形区域是检测的主要区域,此区域内的缺陷具有更强的反射信号,即在区域内缺陷更容易被检测到,更容易发现小的缺陷,也即具有更强的灵敏度。所以,通过旋转绝缘棒,可以发行缺陷处于不同区域时仪器所测得的回波信号有明显的差异,当缺陷处于发射接收声束交汇区域时,回波信号强,而在非交汇区域,回波信号较弱。同时,缺陷距离探头越远,缺陷回波接收的时间就越晚,仿真和实测得到的波形基本一致。

图9

不同缺陷位置时的回波

Fig.9

Echoes at different defect positions

图9

不同缺陷位置时的回波

Fig.9

Echoes at different defect positions

3 绝缘空心管的超声检测的仿真与试验

3.1 空心管超声仿真

由于双晶楔块方法所采用的2个探头声轴线之间具有夹角,且存在隔声层,因此该方法存在检测盲区,无法检测薄壁的绝缘空心管,故采用单探头检测方法对空心管进行检测。

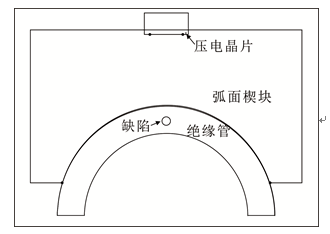

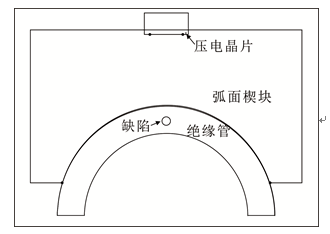

利用COMSOL建立空心管的仿真几何模型如

图10

检测灵敏区域

Fig.10

Detect sensitive areas

图10

检测灵敏区域

Fig.10

Detect sensitive areas

图11

绝缘管仿真模型

Fig.11

Simulation model of hollow tube

图11

绝缘管仿真模型

Fig.11

Simulation model of hollow tube

图12

4.5 μs时刻超声传播情况

Fig.12

Ultrasonic transmission situation at 4.5 μs

图12

4.5 μs时刻超声传播情况

Fig.12

Ultrasonic transmission situation at 4.5 μs

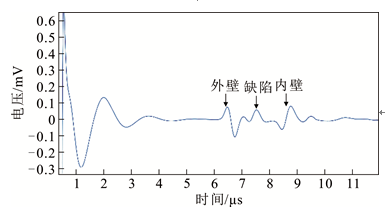

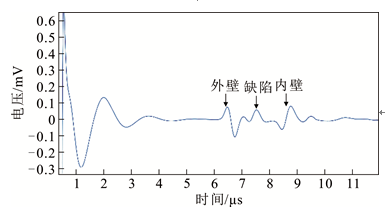

图13

空心管回波波形

Fig.13

Echo waveform of hollow tube

图13

空心管回波波形

Fig.13

Echo waveform of hollow tube

3.2 空心管超声检测试验

由于绝缘空心管直径小且管壁薄,因此选用窄脉冲高宽带探头加上弧面楔块进行检测,探头中心频率为10 MHz,晶片直径为3 mm,楔块厚度为12 mm(探头到弧面)。无缺陷和有缺陷的空心管回波图如

当管壁中无缺陷时,如

从仿真和检测试验结果可知,对于薄壁近表面的缺陷检测,单探头的发射干扰大,需要加大楔块厚度以加大延时,从而使缺陷回波更加清晰。同时,由于实际测量中弧面楔块与被测的空心管外表面不能完全契合,且材料不一致,而弧面界面具有比缺陷更大的反射面,因此实测波形中的外壁回波幅值大于仿真波形的幅值。

图14

无缺陷和有缺陷的空心管回波图

Fig.14

Echo pattern of hollow tubes with and without defect

图14

无缺陷和有缺陷的空心管回波图

Fig.14

Echo pattern of hollow tubes with and without defect

4 结论

1)对于绝缘实心棒的超声检测,采用一发一收2个窄脉冲宽带探头加上双晶弧面楔块进行检测,可以有效减少杂波干扰。缺陷回波接收的时间越晚表明缺陷离探头距离越远,回波幅度越大表明缺陷距离双探头中心轴线越近,通过旋转绝缘棒动态观察回波信号的变化,可更好地发现缺陷。

2)对于绝缘空心的超声检测,用窄脉冲宽带探头加上单晶弧面楔块进行检测,可以发现管壁内的缺陷,缺陷回波位于外壁和内壁回波之间。

参考文献

[1]

[2]

[3]

[4]

[5]

[6]

[7]

[8]

[9]

[10]

[11]

[12]

[13]

[14]

[15]

[16]

[17]

[18]

[19]

[20]