0 引言

雷电直击飞机和大型油罐、风机叶片和武器外壳等金属部件时常导致以熔化、穿孔为特征的金属烧蚀损伤,且易引发火灾、爆炸等事故,金属在直接雷击下烧蚀损伤特性的研究是对其进行雷电防护的基础[1-4]。直接雷击过程涉及气体击穿、粒子运动、热量传递、电磁场变化等多物理过程,理论分析过程复杂[5-7],试验方法仍是研究雷电流金属烧蚀损伤特性的重要方法。试验中对模拟雷电流参数的限定基于实际雷电观测的统计数据以及模拟雷电流发生装置的输出能力。目前国际上飞机、建筑物、光纤架空地线(OPGW)的雷电防护标准以及避雷器标准中均规定了模拟雷电流参数[8-11]。SAE-ARP5412B标准根据雷电发展的多次回击过程提出的A、B、C、D四种电流分量被广泛应用于金属的烧蚀研究中,A、B、C、D电流分别对应首次短时回击电流分量、回击间长持续时间电流分量、末次回击后长持续时间电流分量及后续短持续时间回击电流分量[8]。对于首次短时回击电流,该标准仅规定其幅值(200 kA),作用积分(2×106 A2·s)和持续时间(≤500 μs),而实际烧蚀损伤研究中曾用多种波形的冲击电流模拟首次回击电流[2,4,12-13]。文献[2]进行了4种模拟雷电流分量下铝合金的损伤和温升特性研究,并采用30/80 μs冲击电流作为首次回击电流分量。文献[4]中的金属板雷击损伤试验中采用电荷量100 C、作用积分107 A2·s的冲击电流模拟雷电流的首次回击电流分量。Polykrati A. D.[12]和Paisios M. P.[13] 等人分别进行雷击金属连接部件和金属导线的温升特性研究,其试验和理论计算均采用10/350 μs冲击电流模拟首次回击电流。雷击损伤测试和研究中对模拟首次回击电流分量所采用的冲击电流波形尚未统一。国内外对金属烧蚀损伤的研究主要集中在连续电流下的损伤特性,对冲击电流下金属损伤区域的组织特点和性能变化还缺乏深入研究,冲击电流电荷量和作用积分变化对损伤特性的影响尚不明确。

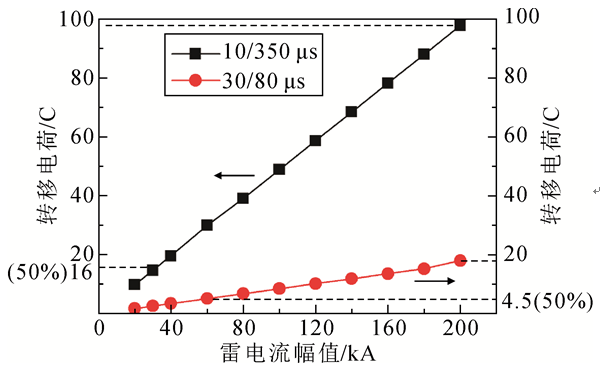

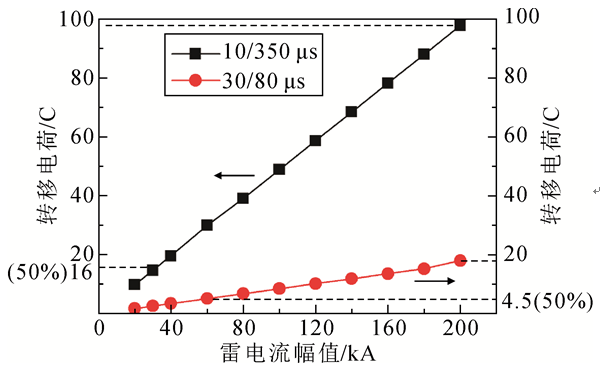

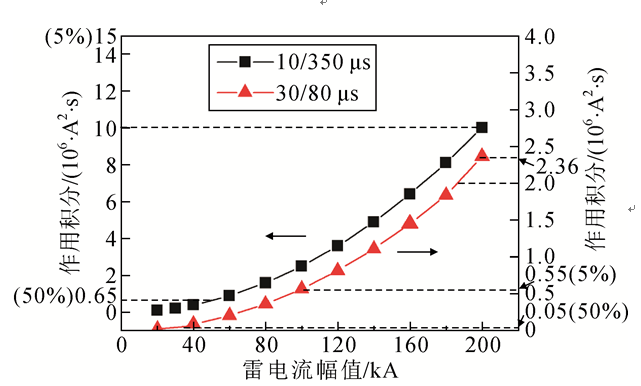

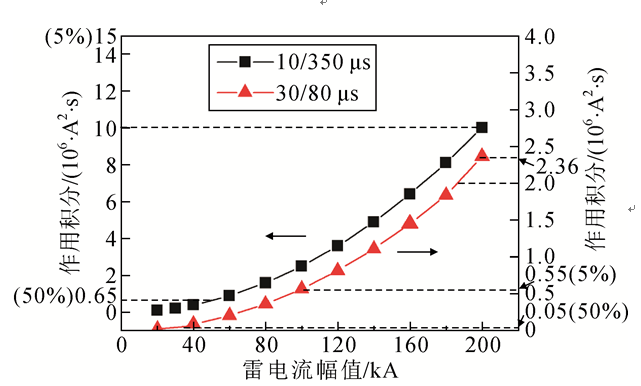

本文首先采用雷电流双指数模型计算幅值在20~200 kA间的10/350 μs和30/80 μs冲击电流的转移电荷和作用积分,并对照标准中规定的模拟雷电流参数及自然地闪中首次回击电流分量的参数特征,分析两种冲击电流与首次回击电流分量的特征差异。采用3003铝合金为样品,分别进行3003铝合金板在不同幅值的10/350 μs和30/80 μs冲击电流下的模拟雷击损伤试验。试验后测量铝合金板表面烧蚀损伤区域的面积和深度,通过高分辨率扫描电子显微镜(SEM)观察损伤区域表面和截面的组织形貌,分析3003铝合金在10/350 μs和 30/80 μs电流下的损伤特性,并对比两种电流损伤作用的差异及冲击电流转移电荷和作用积分等参数对3003铝合金损伤效果的影响。

1 首次回击电流及其模拟电流

1.1 首次回击电流观测参数

根据雷云向地面输送电荷量的极性不同,自然界中的云对地放电地闪可分为正地闪和负地闪。回击电流过程是地闪中发生频率最高的转移电荷方式,一次地闪中通常包含多次回击过程,且首次回击电流的幅值和转移电荷往往大于后续回击电

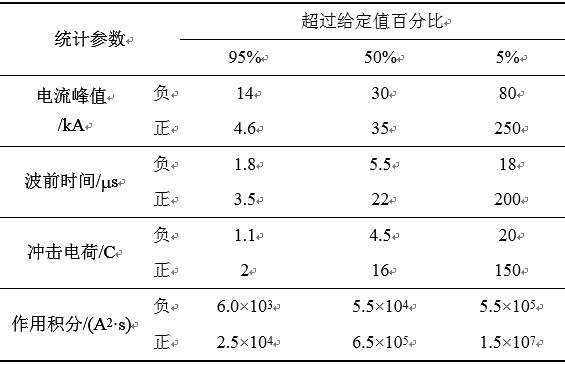

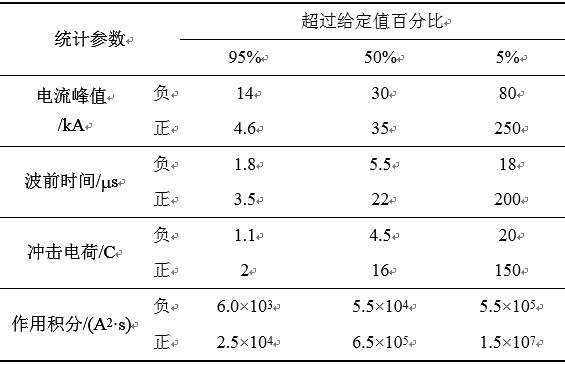

流[14]。自然界中负极性地闪约占总地闪的90%,其中约80%的负地闪包含2次及以上回击过程[15-17]。正极性地闪发生的概率较低,但由于其幅值高、转移电荷量大,正地闪造成的损坏更加严重。正极性地闪主要为单回击地闪,约占正地闪的80%,且首次回击电流后常伴随有长持续时间电流分量[18]。对实际雷电流已有大量观测,并对首次回击电流幅值、上升沿时间、转移电荷量等参数的特征进行了统计和分析,为雷电防护标准中模拟雷电流波形的确定提供了重要参考[14-21]。本文对已有研究中雷电观测数据进行总结,得到正地闪和负地闪中首次回击电流参数统计结果,如

1.2 冲击电流参数分析

双指数模型是雷电流分析计算中使用最为广泛的模型[22],雷电流波形i(t)可用式(1)近似表示

表1

雷电流观测统计参数

Table

1 Statistical parameters of lightning current observation

表1

雷电流观测统计参数

Table

1 Statistical parameters of lightning current observation

\(i(t)=\frac{{{I}_{\text{peak}}}}{\eta }(\exp (-\alpha t)-\exp (-\beta t))\) (1)

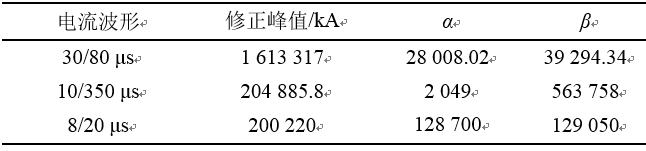

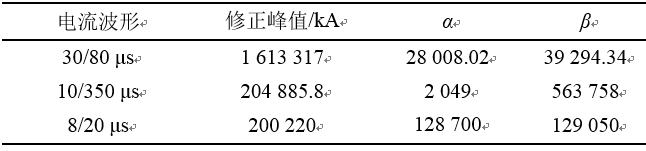

式中:Ipeak/η为修正后的雷电流峰值,kA;η为修正系数;α为表征雷电流波尾衰减的参数;β为表征雷电流波前上升速度的参数;t为时间,s。幅值为200 kA时3种波形冲击电流所对应双指数模型参数如

由

对照雷电防护标准提供的模拟雷电流参数参考值可知,30/80 μs 冲击电流参数符合SAE ARP 5412B中幅值200 kA、作用积分2×106 A2·s的规定。10/350 μs冲击电流符合IEC62305-1中幅值200 kA、电荷量100 C、作用积分10 MJ/Ω的规定。

对照实际雷电流观测统计数据,对于负地闪的首次回击电流分量,累积概率为5%和50%的回击电流电荷量分别与200 kA和50 kA 30/80 μs冲击电流的转移电荷相接近,差异在10%之内;累积概率为5%和50%的回击电流作用积分分别与幅值为100 kA和31 kA的30/80 μs冲击电流的作用积分相接近,差异在3%之内。对于正地闪的首次回击电流分量,累积概率为5%的回击电流电荷量和作用积分均大于200 kA、10/350 μs冲击电流的转移电荷和作用积分,累积概率为50%的回击电流电荷量和作用积分分别与32 kA和50 kA的10/350 μs冲击电流的转移电荷和作用积分相接近,差异在2.6%以内。因此,20~200 kA间30/80 μs冲击电流的参数变化范围与自然界负地闪中首次回击电流分量参数的统计分布更接近。自然正地闪中首次回击电流分量转移电荷和作用积分较大且变化范围广,10/350 μs冲击电流更符合其参数分布特点,适合用来模拟正极性的首次回击电流分量。

2 3003铝合金板烧蚀损伤试验

2.1 试验方法和样品

试验中,为控制3种冲击电流转移电荷和作用

表2

3种冲击电流的双指数模型参数

Table

2 Double exponential model parameters of the three types of waveform

表2

3种冲击电流的双指数模型参数

Table

2 Double exponential model parameters of the three types of waveform

图1

两种波形冲击下电流转移电荷与幅值对应关系

Fig.1

Charge transfer of the two impulse currents with different amplitudes

图1

两种波形冲击下电流转移电荷与幅值对应关系

Fig.1

Charge transfer of the two impulse currents with different amplitudes

图2

两种波形冲击下电流作用积分与幅值对应关系

Fig.2

Action integral of the two impulse currents with different amplitudes

图2

两种波形冲击下电流作用积分与幅值对应关系

Fig.2

Action integral of the two impulse currents with different amplitudes

积分水平相当,分别采用幅值在70~200 kA之间的30/80 μs冲击电流以及幅值在10~100 kA之间的10/350 μs冲击电流对3003铝合金板进行烧蚀损伤试验。为防止合金板表面已有损伤对电弧附着点的影响,每块合金板仅进行一次冲击试验。试验前对合金板进行清洁和干燥处理,每次冲击试验后打磨电极以除去其表面氧化物。

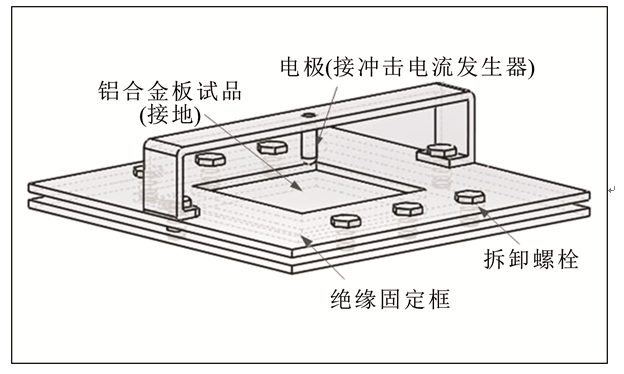

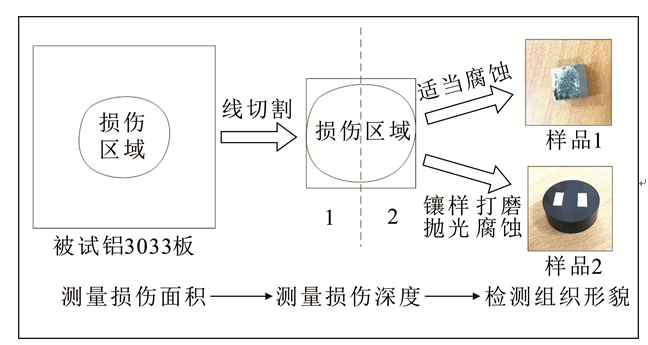

文献[23]模拟雷击金属损伤试验表明,电极材料、电极形状、电极距金属板距离对试验结果有明显影响。文献[24]研究表明钨铜合金(W80)相比钨、铜、铝等纯金属材料具有较大的抗烧蚀常数,且导电性能良好,能有效减少冲击过程中电子喷射对烧蚀损伤的影响,因此本试验选用W80合金作为电极材料。电极头部为曲率半径3 mm、高度5 mm的半椭球体、身部为直径8 mm、高度20 mm的圆柱。3003铝合金板试品尺寸为150 mm×150 mm×5 mm。为防止冲击过程中试品移动,将试品夹在固定装置的两扇绝缘框间,并保持电极与试品间距离为4 mm,试品与固定装置中的2条铜条紧密接触保证接地。试验装置示意图如

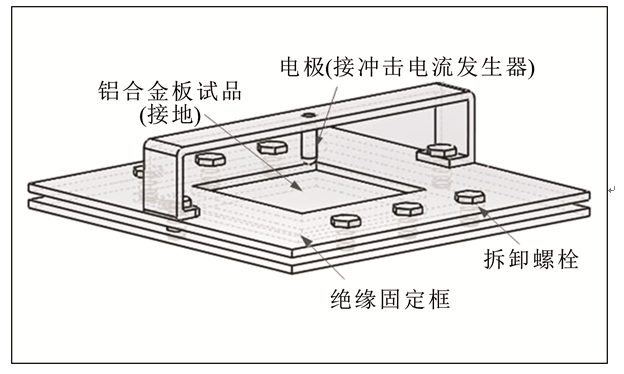

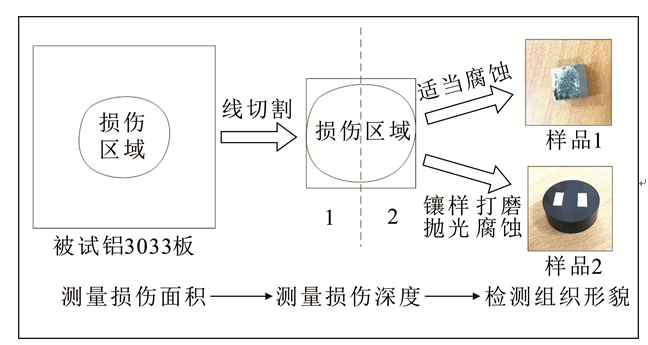

2.2 样品损伤评测方法

目前金属烧蚀损伤研究中,主要通过测量样品表面损伤区域面积和金属表面熔坑的深度来反映损伤效果[4-5]。冲击电流作用下损伤区域近似呈圆形分布,在金属板表面损伤区域分别沿0°、120°和240°方向测量损伤区域直径,以3次测量平均值为等效直径,求得损伤面积。测量损伤面积后,将金属板切割成包含损伤区域的方形样品,并沿损伤区域中心分割成样品1、2,分别用于观察损伤区域表面和侧面的形貌,将样品1在丙酮中进行超声清洗、干燥并轻微腐蚀,后在SEM下观察表面组织形貌。将样品2的切割面置于体视镜下,观察凹陷情况并测量损伤区域中心处深度。样品处理流程见

通过分析金属损伤后的金相组织判定起火成因,是雷电灾害鉴定中常采用的重要方法[25-26]。为进一步分析金属在冲击电流下的损伤特性,衡量实验后金属材料组织变化,采用SEM对金属损伤区域表面和侧面进行精细组织检验。将样品2以切割面为观察面进行热镶样、打磨、抛光、腐蚀,后在SEM下观察损伤区域侧面组织形貌。

3 损伤特性分析

3.1 损伤区域表面形貌

3003铝合金板在转移电荷量相近的两种冲击电流作用下损伤区域的宏观形貌如

图3

试验装置结构示意图

Fig.3

Schematic diagram of the testing device

图3

试验装置结构示意图

Fig.3

Schematic diagram of the testing device

图4

试验样品处理流程

Fig.4

Processing procedure of tested samples

图4

试验样品处理流程

Fig.4

Processing procedure of tested samples

图5

两种冲击电流作用下合金板损伤区域表面形貌

Fig.5

Morphologies of damaged surfaces inflicted by two impulse currents

图5

两种冲击电流作用下合金板损伤区域表面形貌

Fig.5

Morphologies of damaged surfaces inflicted by two impulse currents

冲击下向四周喷溅并迅速冷却,在铝合金板表面凝固形成一层铝合金薄膜。

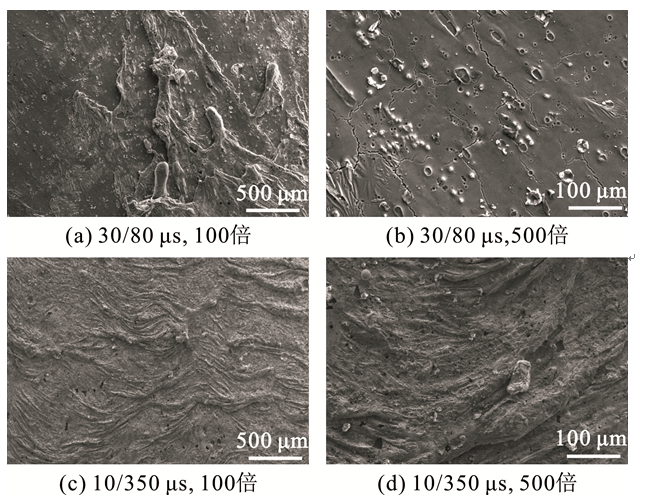

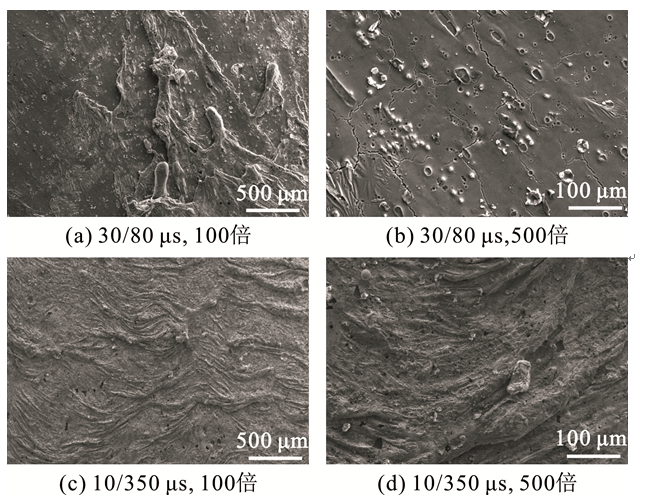

两种冲击电流下表面损伤区域内铝合金薄膜形态不同,且10/350 μs电流作用下损伤中心处凹陷更为明显。采用SEM进一步观察两种冲击电流引起的3003铝合金板表面损伤区域形貌,如

由

图6

两种冲击电流下3003铝合金板表面损伤区域微观形貌

Fig.6

Micro-morphologis of damaged surfaces for the 3003 Al alloy inflicted by two types of impulse current

图6

两种冲击电流下3003铝合金板表面损伤区域微观形貌

Fig.6

Micro-morphologis of damaged surfaces for the 3003 Al alloy inflicted by two types of impulse current

两种冲击电流作用下合金板损伤区域表面均出现颗粒状氧化物。30/80 μs冲击电流作用下氧化物尺寸规整,损伤区域表面较平整,且有微孔和裂纹出现,微孔尺寸不超过5 μm,裂纹尺寸长度约100 μm;10/350 μs冲击电流作用下除微小的颗粒状氧化物外,也出现尺寸较大的氧化物颗粒,损伤区域表面有明显起伏,且表面呈现出疏松多孔的结构。两种冲击电流作用下损伤区域表面形貌、表面氧化物颗粒圆整度的差异,说明两种冲击电流作用下3003铝合金的熔化和凝固过程不同,材料表面以及内部出现不同的组织变化。

3.2 损伤区域侧面组织形貌

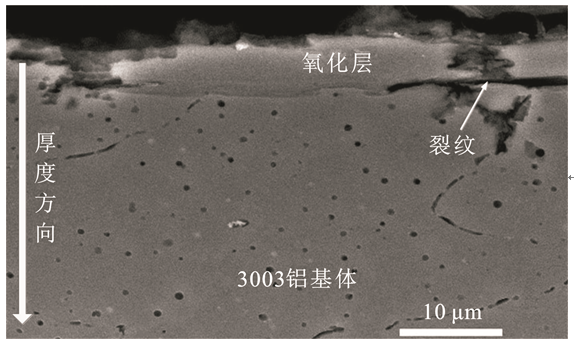

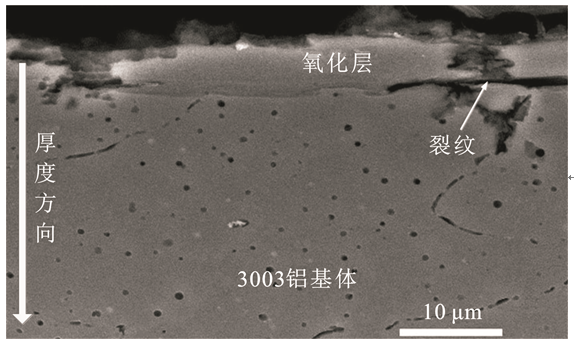

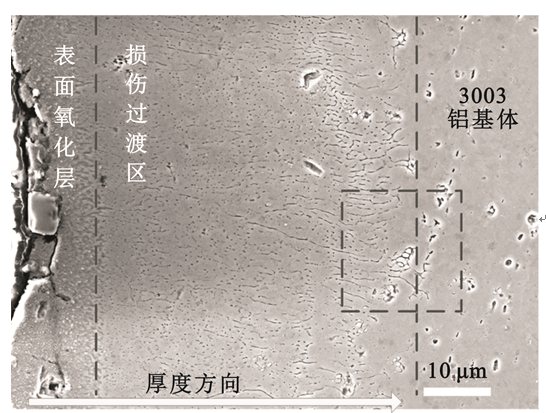

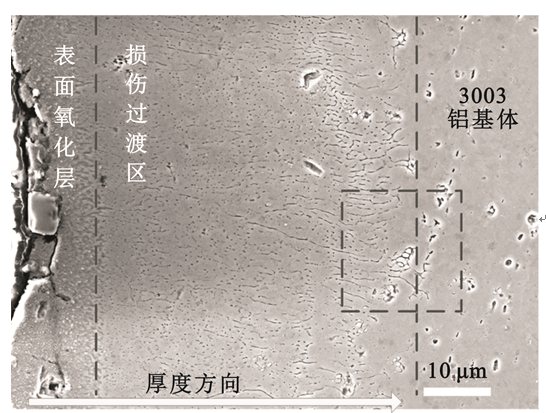

为进一步分析3003铝合金内部损伤情况,用SEM观察转移电荷量相近的两种冲击电流作用下电弧附着点处3003铝合金板沿厚度方向的侧面组织形貌,如

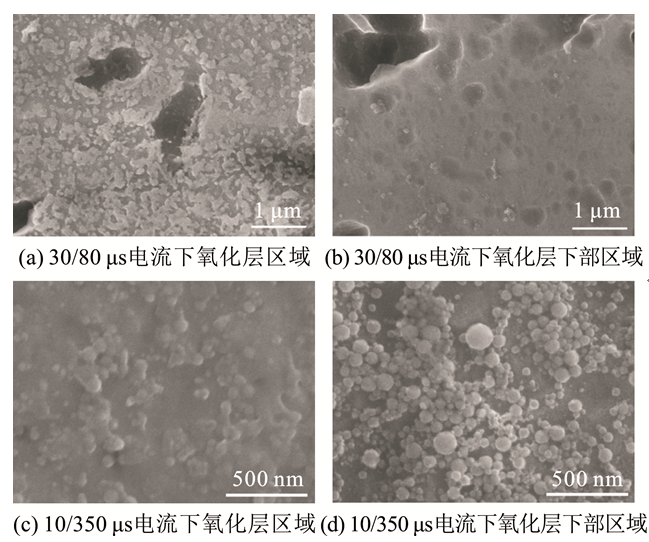

30/80 μs冲击电流作用下,损伤区域表面形成一层氧化层。在电弧冲击力和形成新相所产生的热应力作用下,脆性较大的氧化层内出现裂纹并向下延伸至3003铝合金基体内部。10/350 μs冲击电流作用下3003铝合金表面同样出现氧化层,氧化层内亦有裂纹生成。且表面氧化层和3003铝合金基体之间形成了损伤过渡区,过渡区内有明显的树枝晶出现,枝晶生长方向与热量传导方向一致,过渡区内可明显看到枝晶偏析导致的元素富集(如矩形标记所示)。两种冲击电流下,表面氧化层区域内和氧化层下部区域内进一步放大后的组织形貌见

由

图7

30/80 μs电流下损伤中心处截面的微观形貌

Fig.7

Micro-morphology of the cross-section of damage center inflicted by the 30/80 μs impulse current

图7

30/80 μs电流下损伤中心处截面的微观形貌

Fig.7

Micro-morphology of the cross-section of damage center inflicted by the 30/80 μs impulse current

图8

10/350 μs电流下损伤中心处截面的微观形貌

Fig.8

Micro-morphology of the cross-section of damage center inflicted by the 10/350μs impulse current

图8

10/350 μs电流下损伤中心处截面的微观形貌

Fig.8

Micro-morphology of the cross-section of damage center inflicted by the 10/350μs impulse current

图9

两种冲击电流作用下氧化层区域内和氧化层下部区域内组织形貌

Fig.9

Micro-morphologies in the oxide film and the zone under oxide film under two types of impulse currents

图9

两种冲击电流作用下氧化层区域内和氧化层下部区域内组织形貌

Fig.9

Micro-morphologies in the oxide film and the zone under oxide film under two types of impulse currents

化层内析出了形状不规则的第二相,对表面氧化层内成分进行X射线能谱分析(EDS),结果表明第二相中铝、氧和其他元素的原子质量百分比分别为89.5%,4.7%,5.8%。氧化层下部区域内有少量氧化铝颗粒,整体形貌与3003铝合金组织形貌相同。而10/350 μs冲击电流作用下,在表面氧化层和氧化层下部区域内均出现纳米尺寸的氧化铝颗粒,表面氧化层内氧化铝颗粒分布相比损伤过渡区内分布较稀疏且尺寸略小。

10/350 μs冲击电流作用下,液态铝合金向外喷溅增加了与空气的接触面积损伤区域表面形成氧化层,且由于持续时间比30/80 μs 冲击电流长,在中心附近表面液态合金聚集成熔池,热量持续向下扩散,树枝晶得以充分生长,形成损伤过渡区。液态铝合金凝固后表面氧化层内和下部损伤过渡区内均有规则尺寸的氧化铝颗粒析出。30/80 μs 电流作用下,试品表面液态合金在空气中迅速凝固,氧化层内析出物呈不规则状,下部3003铝合金基体的微观结构未产生明显变化。综上所述,由于10/350 μs冲击电流相比30/80 μs电流作用时间较长,该电流作用使3003铝合金板组织形貌发生更大变化,从而造成更严重的损伤作用。

3.3 冲击电流参数对损伤特性的影响

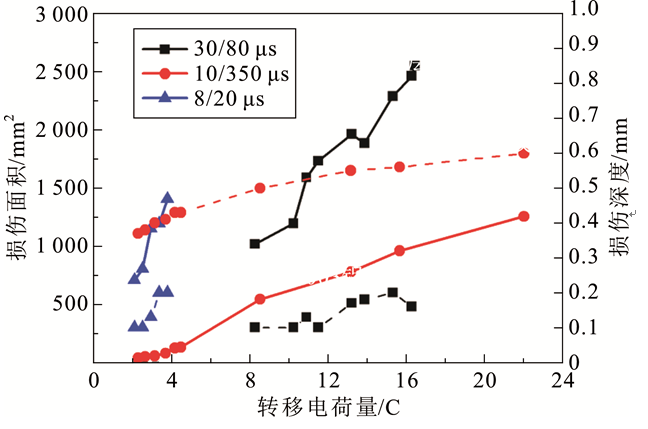

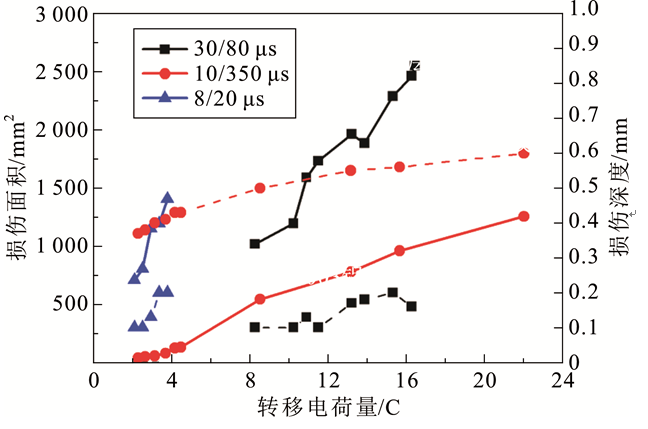

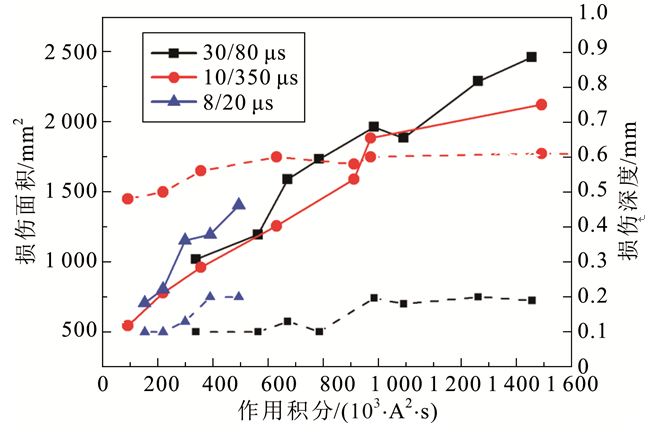

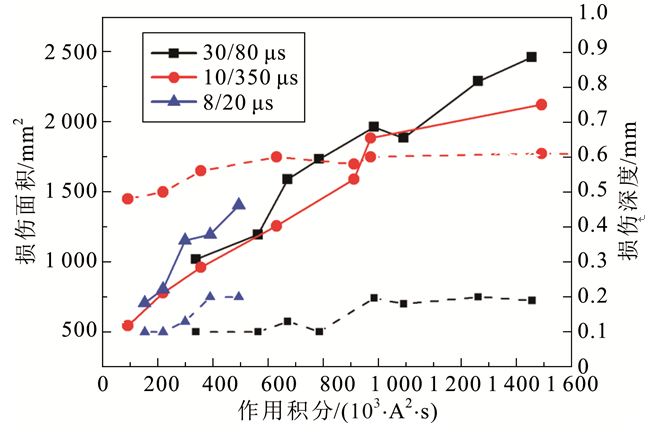

已有研究结果表明,连续电流下金属烧蚀损伤表现为金属板表面出现烧蚀坑或金属板发生熔穿,损伤主要由电弧的热效应导致,损伤效果与电流的转移电荷量直接相关[4-5,7,28]。文献[28]研究表明,连续电流持续时间不变时金属表面损伤面积与转移电荷量间呈线性关系。本文和已有研究表明,冲击电流和连续电流作用下金属板的损伤形貌特征有明显差异,分别呈喷溅状[4-5,29]和凹坑状[4,7,29-30],两种电流作用下金属板损伤的主要成因不同。相同实验条件下,400 A、500 ms的连续电流C分量引起的3003铝合金板损伤面积约为50.26 mm2,损伤中心深度约为3.5 mm[29]。冲击电流下3003铝合金板侧面组织形貌观察结果表明损伤区域范围内金属板表面均有氧化层出现,其损伤区域面积远大于连续电流作用下的面积,而损伤中心处深度远小于连续电流作用下的深度,这一现象与文献[4]中试验结果一致。为分析冲击电流参数对3003铝合金损伤特性的影响,增加幅值在70~200 kA之间的8/20 μs冲击电流下的烧蚀损伤试验,并测量其损伤区域面积和深度。在3种冲击电流下,损伤面积和深度随冲击电流转移电荷量以及作用积分变化情况分别如

图10

三种冲击电流下损伤面积、损伤深度与转移电荷关系

Fig.10

Relationship of damage area and depth with the charge transfer under three types of impulse current

图10

三种冲击电流下损伤面积、损伤深度与转移电荷关系

Fig.10

Relationship of damage area and depth with the charge transfer under three types of impulse current

图11

三种冲击电流下损伤面积、损伤深度与作用积分关系

Fig.11

Relationship of damage area and depth with the action integral under three types of impulse current

图11

三种冲击电流下损伤面积、损伤深度与作用积分关系

Fig.11

Relationship of damage area and depth with the action integral under three types of impulse current

由

损伤区域表面形貌观察结果表明,冲击电流作用过程中熔融的液态合金受电弧力作用向外喷溅后,迅速凝固在合金板表面形成损伤区域。电弧力的力源包括电磁力、电弧中粒子对金属板表面的轰击力以及液态合金蒸发时对合金板表面的蒸发反作用力[31]。对于阴极金属板,电磁力平行于金属板表面指向损伤区域中心的电弧附着点,对液态合金无拉力或压力作用。蒸发反力和粒子轰击力垂直与金属板表面。由于冲击电流相比长持续时间电流幅值大、作用时间短,其作用时合金板温升数值较低,蒸发反作用力不明显[4]。冲击电流作用下,电弧力中粒子轰击力对液态合的喷溅起主要作用。

电弧中粒子主要包括自由电子和阳离子,因此电弧具有导电性,荷电粒子定向运动形成电弧电流。弧道内粒子的动能Ep可用式(2)表示

\({{E}_{\mathrm{p}}}=\frac{1}{2}m{{v}^{2}}\) (2)

式中:m、v分别表示粒子质量和速度。

根据弧道内电子优先加速原理,由于离子的质量至少比电子大4个量级,弧道中离子速度和动能远小于电子的速度和动能[32]。假设在电场加速作用下,离子和电子的速度比如式(3)所示

\(\frac{{{v}_{\text{i}}}}{{{v}_{\text{e}}}}=\frac{{{m}_{\text{e}}}}{{{m}_{\text{i}}}}\) (3)

式中:mi、vi、me、ve 分别为离子的质量和速度以及电子的质量和速度。

弧道电流I与弧道内粒子速度和数量的关系如式(4)所示

\(I=\frac{Q}{t}=\frac{{{Q}_{\text{e}}}+{{Q}_{\text{i}}}}{t}={{q}_{\text{0}}}({{n}_{\text{e}}}{{v}_{\text{e}}}+{{n}_{\text{i}}}{{v}_{\text{i}}})\approx {{n}_{\text{e}}}{{q}_{\text{0}}}{{v}_{\text{e}}}\) (4)

式中:Q为弧道内带电粒子的电荷量;ni、ne分别为弧道内阳离子、电子的数目,q0为电子的电荷量。

将式(4)代入式(2)得到弧道内电子动能we的表达式,如式(5)所示

\({{w}_{\text{e}}}=\frac{1}{2}{{m}_{\text{e}}}v_{\text{e}}^{2}\approx \frac{1}{2}\frac{{{m}_{\text{e}}}{{I}^{2}}}{{{n}_{\text{e}}}^{2}q_{\text{0}}^{2}}\) (5)

由式(5)可知电子的动能与弧道电流的平方呈正比,进而可知弧道的冲击力与冲击电流的作用积分直接相关。因此冲击电流下,作用积分相比转移电荷量对金属的损伤面积有更直接的影响。

综合对比

4 结论

本文分析了30/80 μs和10/350 μs冲击电流的参数特征,并分别进行了3003铝合金板在30/80 μs、 10/350 μs和8/20 μs冲击电流下的烧蚀损伤试验。综合损伤试验和冲击电流参数分析结果,得到如下结论:

1)200 kA时,10/350 μs 冲击电流的转移电荷和作用积分分别是30/80 μs的冲击电流的5.44和4.23倍。30/80 μs冲击电流转移电荷与作用积分的变化范围更符合实际负地闪中首次回击电流分量的参数分布特点,而10/350 μs冲击电流更符合实际正地闪中首次回击电流分量的参数分布特点。

2)30/80 μs和10/350 μs冲击电流作用下,3003铝合金板损伤区域表面均出现氧化层,且由于电弧冲击力和热应力作用氧化层内出现裂纹。

3)由于持续时间较长,10/350 μs冲击电流作用下3003铝合金损伤区域组织形貌发生更大变化。在表面氧化层下部区域内出现损伤过渡区,过渡区内树枝晶沿热流方向生长。氧化层和损伤过渡区内有大量纳米尺寸的氧化铝颗粒析出。

4)转移电荷量相同时,30/80 μs和8/20 μs冲击电流引起的损伤面积明显大于10/350 μs冲击电流;作用积分相同时,3种冲击电流引起的损伤面积近似相等。冲击电流的作用积分对损伤面积有更直接的影响。除转移电荷和作用积分外,冲击电流持续时间是影响损伤深度的重要因素。

参考文献

[1]

[2]

[3]

[4]

[5]

[6]

[7]

[8]

[9]

[10]

[11]

[12]

[13]

[14]

[15]

[16]

[17]

[18]

[19]

[20]

[21]

[22]

[23]

[24]

[25]

[26]

[27]

[28]

[29]

[30]

[31]

[32]